中通智能__粉尘爆炸的特点及预防措施

生产过程中粉尘爆炸的特点

粉尘爆炸事故发生率高

随着现代工业的发展,粉尘种类不断扩大,使用量不断增加,使粉尘爆炸潜在的危险大为增加。粉体的深细加工已经成为当今生产过程中的一个重要发展方向,生产超细粉的产品日渐增多,粉尘粒径越小粉尘爆炸的感度增加,由此,粉尘爆炸的事故率大为增加。

粉尘爆炸事故危害性大

为了实现高效、节能,生产设备朝着大型化发展,大容积设备爆炸发生时会有较多粉尘参与爆炸,爆炸压力增大;同时大容积设备的强度比小容积设备高,如果不能及时泄爆,发生爆炸时会产生较大的压力。

现代生产的工艺参数具有高温、高压、高速等特点,增加了系统发生粉尘爆炸时的初始压力和紊流度,从而加大爆炸后果的严重程度。粉体的深加工使粉尘愈来愈细。粉尘粒径越小,表面积越大,燃烧越完全,燃烧速度越快,升压速度越快,爆炸压力越大。

粉尘爆炸易产生二次爆炸,第一次爆炸气浪把沉积在设备或地面上的粉尘吹扬起来,在爆炸后的短时间内爆炸中心区会形成负压,周围的新鲜空气便由外向内填补进来,形成所谓的“返回风”,与扬起的粉尘混合,在第一次爆炸的余火引燃下引起第二次爆炸。二次爆炸时,粉尘浓度一般比一次爆炸时高得多,二次爆炸威力比第一次要大得多。

生产过程中易出现多种引火源

(1) 设备内的摩擦撞击火花

设备内部由于机械运转部位缺乏润滑而摩擦生热;物料、硬性杂质或脱落的零件与设备内壁碰击打出火星。表面粗糙的坚硬物体相互猛烈撞击或摩擦时,产生的火星撞击或摩擦脱落的高温固体微粒。若火星的微粒直径为0.1~1mm,其所带的能量可达1.76~1760mJ,足可点燃可燃粉尘。

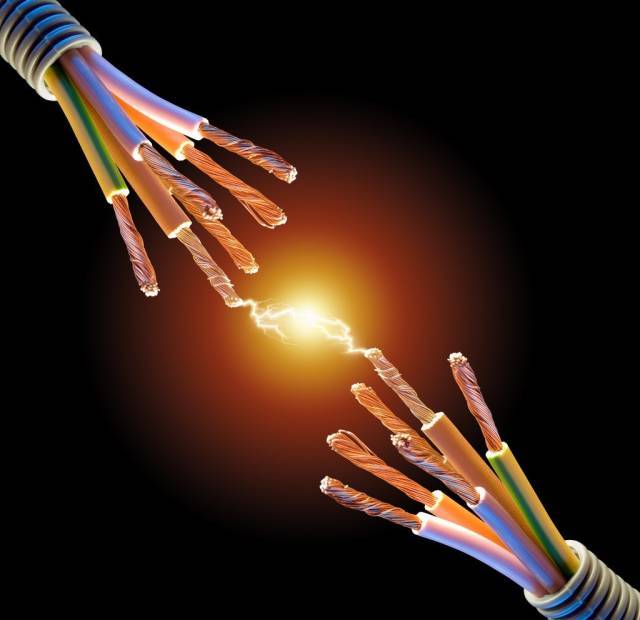

(2) 电火花和静电火花

电气设备故障引起的电火花是常见的一种引火源。物料在输送和粉碎研磨的搅拌中,粉料与管壁、设备壁,粉料的颗粒与颗粒之间的摩擦和碰击,会产生静电。一些粉尘表面的电量可达10-6~10-7C/cm2。

(3) 沉积粉尘的阴燃和自燃

沉积在加热表面如照明装置、电动机、机械设备热表面的粉尘,受热一段时间后会出现阴燃,最终也可能转变为明火,成为粉尘爆炸的引火源。粉尘最易燃烧的层厚范围为10~20mm。可燃粉尘在沉积状态下还具有自燃的倾向,因为粉尘微粒与空气接触发生氧化放热反应,在一定条件下热量不能充分散发,粉层内温度会升高引起自燃。长期积聚在设备裂缝中和管道拐弯处的粉尘易发生自燃。

粉尘爆炸事故预防措施

从可燃粉尘爆炸反应历程可以看出,粉尘爆炸是可燃粉尘、助燃物(主要是空气中的氧气)、点火源三者互相作用的结果,三个条件缺一不可。因此控制粉尘爆炸产生可从控制可燃粉尘、助燃物、点火源三者之间入手,预防粉尘爆炸事故安全措施有以下几大类:

● 控制可燃粉尘在助燃物中的浓度

控制可燃粉尘在助燃物中的浓度,在生产、加工、储存场所可以采用密闭性能良好的设备,尽量减少或避免粉尘飞散;对难以在密闭场所完成的作业,如有发生粉尘爆炸危险性,应安装有效的通风除尘设备,加强清扫工作,及时消除悬浮在空气中的可燃粉尘,降低了可燃粉尘在助燃物中的浓度,确保可燃粉尘不在爆炸浓度极限范围内,从根本上预防可燃粉尘爆炸事故的发生。

● 控制作业场所空气相对湿度

提高作业场所的空气相对湿度,也是预防粉尘爆炸形成的有效举措。当空气相对湿度增加时,一方面可减小粉尘飞扬,降低粉尘的分散度,提高粉尘的沉降速度,避免粉尘达到爆炸浓度极限;同时空气相对湿度增高会消除部分静电,相当于消除了部分点火源,并且空气相对湿度的提高会导致可燃粉尘爆炸的最小点火能量相应提高;此外空气相对湿度增加后会占据一定空间,从而降低氧气浓度,降低了粉尘燃烧速度,抑制粉尘爆炸的发生。

● 消除作业现场的点火源

作业现场常见的能引起粉尘爆炸的点火源有明火、焊接火弧、电气火花、吸烟、撞击明火、静电火花、高温设备等,对这些点火源,采取相应处理措施,能消除的给予消除,确应生产作业需要不能消除的应采取一定的保护措施,避免点火源与可燃粉尘、助燃气体相互作用形成爆炸。

● 可燃性粉尘环境用电气设备

根据粉尘类型,使用相适应的电气设备。

部分图文源于网络,如有侵权请联系后台删除